近日,微博網友(ID:麥振宇)自曝不小心將自己的華為P20手機從21樓摔下,本以為手機將“光榮下崗”,但撿起后除了前后玻璃粉碎、攝像頭被摔壞,其他功能全部正常,驚呼“神奇”。

華為終端客服隨即在該微博評論區溫情提醒廣大用戶日常佩戴保護膜和保護套以免滑落,華為消費者業務CEO余承東也轉發評論“為P20頑強的‘生命力’點贊”,感謝用戶的支持,表示會“繼續努力做高質量,做消費者信得過的產品”。

這件“神奇的事情”受到關注實際上有些讓人意外,業內人士深感原來很多用戶對華為的質量知之甚少。環球網科技頻道專門針對這一事件,向華為終端官方咨詢了質量管控方面的問題,希望能夠幫助用戶了解“華為質量”的背后。

21樓刷新耐摔高度,質量二字才是亮點

從智能手機時代開始,手機就失去了堅固耐摔屬性。雖然每家廠商的新品都會在出廠前做跌落測試,但如果粗心而真的跌落無異于在危險的邊緣試探,幾千塊的支出容不得大部分用戶任性。

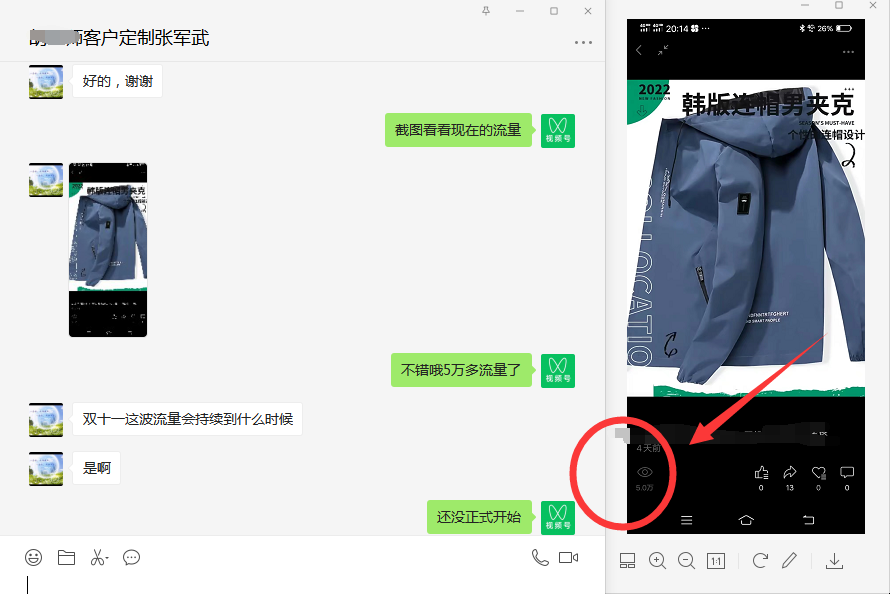

在小心翼翼使用自己手機的同時,人們出于獵奇心理總會關注土豪網友故意摔機的新聞,手機擋子彈救下機主性命等奇聞異事也為人們津津樂道。不過從21樓摔下仍然功能正常的確刷新了手機耐摔的新高度。按照“亮點自尋”的互聯網潛規則,此次華為P20從21樓摔下的新聞真正的亮點,其實在余承東提到的“質量”二字。

智能手機繁多的功能讓人們更多地關注軟件體驗,加上一兩年的換機周期,人們快忘了關注手機的質量。但是如果細想會發現,如今成功躋身第一梯隊的智能手機廠商們,已經很長時間沒有過質量問題相關的新聞了。這恰恰是因為他們的

華為手機經過多少測試才能成功“出道”?

華為終端每天至少有六七十萬部手機從生產線走向用戶,硬件層面產品體驗的一致性相比OTA而來的系統升級要難得多,因此,華為內部還有首席質量官這樣的職位。從設計、開發、測試、物料以及制造全過程,華為每年投入2億美金翻新設備實現整個制造系統的自動化,保證手機質量的一致。

一部小小的手機集成300至500個元器件,有的元器件還要向下分解成更多的元器件。為了充分暴露問題,產品上市前的Beta測試,要發放500到1000個用戶,實際體驗3—4個月的時間。關鍵元器件的單體測試還要至少在1000臺手機上測試運行。

質量就是生命線這種話誰都會說,但是落實到實際,還要看有沒有實力執行、舍不舍得花功夫落實。很多參與過手機發布會的人都知道,會后的產品體驗和向媒體發放評測機是最讓人羨慕的環節,一下幾十幾百臺手機還沒開售就送出去了(媒體評測結束后會歸還評測機),但想想產品發布前的測試環節,相比幾千臺的量級,幾十幾百臺也就不算什么了。

質量是一種能力

質量就是生命線看起來更像是口號,雖然華為也有視質量為生命的企業價值觀,但是更恰當的說法是,質量是一種能力,華為恰恰具備。

幾千臺機器的測試投入,看起來已經很多,但是相比華為的投入總量也不值一提。華為的研發投入出于全球領先水平人盡皆知,全球共有15個研發中心,每年投入3130億元進行研發。人們不知道的是,華為還有全球4大質量能力中心,分別在中國、美國、德國和日本,負責軟件、服務、管理、設計、采購、供應鏈等不盡相同的職責。

除了巨額投入彰顯能力來源于實力,標準是將質量提升為核心競爭力的動力。

據了解,華為的質量標準遠高于業界,比如業界電源鍵點擊耐久達到20萬次,華為做到了100萬次。針對智能手機屏幕和前殼的縫隙,華為采用的標準是0.15mm,已經絕對不會出現能塞下A4紙的情況。但結構工程師不僅滿足于此,通過外部摸底調查,發現友商某款旗艦機型屏幕和前殼的縫隙為0.15-0.18mm,并且出現了“打電話時有時會夾到頭發”的用戶反饋。即使華為的縫隙標準高于友商,也并未收到用戶反應的“夾頭發”的反饋,但結構工程師仍堅持挑戰精致縫隙度,最終成功將縫隙從0.15到縮小至0.1mm,這一成果最終在Mate9 Pro外觀上得到應用。

活下來總有理由

2018年是智能手機的洗牌之年,全球智能手機市場和國內智能手機廠商已經形成了相對穩定的局面。除了功能、設計、技術創新不斷收獲用戶的喜歡,顯然質量托底才是支撐廠商們一步一個腳印的動力。

此次華為P20刷新耐摔高度的事件只能算是個例,小心使用手機,尤其不要從高層跌落以免誤傷路人,才是我們作為用戶應該注意的。不過人們必然已經覺察到,隨著制造工藝進步、廠商的質量管控能力提升,如今的智能手機已經不像最開始出現時那樣弱不禁風。這也側面說明了,在競爭中能活下來,總有理由。